一种隧道初期支护与微型桩组合结构的制作方法

1.本实用新型属于地下工程技术领域,具体涉及一种隧道初期支护与微型桩组合结构。

背景技术:

2.在软弱围岩大断面隧道施工中,据统计世界上约80%的隧道都采用多台阶工法施工,但经常面临初期支护大变形的困扰。主要是隧道每级台阶开挖后,在巨大的围岩压力荷载作用下,初期支护墙脚应力远远超过软弱围岩基本承载力特征值,墙脚过大的变形沉降不仅会导致初期支护侵限,甚至导致隧道坍塌,危及施工人员和机械设备的安全,增加了工程造价,影响了工程进度。因此,控制隧道沉降变形是软弱围岩大断面隧道施工中的关键环节。

3.目前,控制隧道沉降方法主要有增加临时仰拱、采用单侧壁(crd)或双侧壁(drd)等分部开挖工法等。这些措施虽然能较好地控制初期支护的沉降变形,但临时支撑与永久初期支护交叉点一直存在应力集中现象,结构的安全性降低,且都存在施工工序繁琐、结构体系转换困难、进度慢、工程造价高以及不利于机械化施工等弊端。

技术实现要素:

4.本实用新型的目的是提供一种隧道初期支护与微型桩组合结构,克服现有技术的缺陷,提高初期支护结构承载能力且有效防止墙脚变形,在确保结构安全的条件下提高机械设备工作效率。

5.本实用新型所采用的技术方案为:

6.一种隧道初期支护与微型桩组合结构,其特征在于:

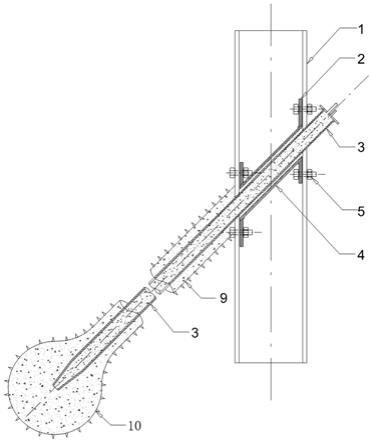

7.所述结构包括初期支护及其内侧构建的型钢拱架,型钢拱架后方围岩内通过注浆形成斜向微型桩,微型桩端部具有扩大端即球形加固体,微型桩与初期支护固结为一体。

8.型钢拱架腹板两侧的翼缘板上开设有螺栓孔并通过钢板连接螺栓固定有导向管固定钢板,前后两片导向管固定钢板之间通过焊接方式连接有微型桩导向钢管。

9.微型桩导向钢管内插入微型桩注浆钢管,注浆形成微型桩。

10.微型桩注浆钢管管身设置有管壁出浆孔,头部设置有端部出浆孔,尾部设置有加劲箍。

11.微型桩注浆钢管尾部位于微型桩导向钢管内的部分具有外壁车丝,对应的微型桩导向钢管内设置有内螺纹,二者通过螺纹连接。

12.纵向相邻的型钢拱架之间连接有拱架纵向连接钢筋。

13.微型桩桩径为30~50cm,长度为400~600cm,端部的球形加固体扩散半径为40~60cm。

14.本实用新型具有以下优点:

15.(1)材料加工简单:钢管或者钢板,都是工地必须的材料,一般工地现场都能集中

加工,购买的原材料简单加工即可使用,无特别技术要求。

16.(2)施工工序简单:微型桩施工采用钻机或风钻成孔,用注浆泵高压注浆,钻孔成孔和注浆工艺都是隧道正常施工所必须的,与正常施工的工艺相同,无特殊要求。

17.(3)墙脚沉降控制效果非常好,隧道施工效率得到提升。

18.(4)微型桩锁定每个墙脚,避免落拱危及施工安全:如果采用此种专利技术方式对隧道进行加固,那么不论隧道断面大小,一律采用多台阶工法,不再采用侧壁导坑等分部工法,从而大大提高了机械设备工作效率,最终实现机械化配套隧道施工新技术。

附图说明

19.图1是隧道微型桩钢管与拱架连接方式立体图。

20.图2是导向管与钢板连接大样图。

21.图3是隧道微型桩与拱架连接细部构造侧面图。

22.图4是隧道微型桩与拱架连接细部构造立面图。

23.图5是注浆扩散示意图。

24.图6为注浆钢管结构图。

25.图7为注浆钢管端部大样图。

26.图8是初期支护与微型桩组合结构在隧道中的应用图。

27.图中标识为:1、型钢拱架,2、导向管固定钢板,3、微型桩注浆钢管,4、微型桩导向钢管,5、钢板连接螺栓,6、拱架纵向连接钢筋,7、拱架接头钢板,8-螺栓孔,9-钻孔,10-端部浆液扩散轮廓,11-管壁出浆孔,12-端部出浆孔,13-外壁车丝,14-加劲箍,15-注浆管,16-排气管,17-初期支护,18-微型桩,19-上台阶,20-中台阶,21-下台阶。

具体实施方式

28.下面结合具体实施方式对本实用新型进行详细的说明。

29.本实用新型涉及一种隧道初期支护与微型桩组合结构,主要应用于隧道等地下工程中,最适合于软弱围岩大断面公路、铁路隧道。所述结构包括初期支护17及其内侧构建的型钢拱架1,型钢拱架1后方围岩内通过注浆形成斜向微型桩18,微型桩18端部具有扩大端即球形加固体,微型桩18与初期支护17固结为一体。微型桩18桩径为30~50cm,长度为400~600cm,端部的球形加固体扩散半径为40~60cm。

30.型钢拱架1腹板两侧的翼缘板上开设有螺栓孔8并通过钢板连接螺栓5固定有导向管固定钢板2,前后两片导向管固定钢板2之间通过焊接方式连接有微型桩导向钢管4。微型桩导向钢管4内插入微型桩注浆钢管3,注浆形成微型桩18。用φ42~89mm的钢管作为钢花管注浆,待钻孔成型后插入钢花管,通过高压注浆或劈裂式注浆形成微型桩,强度应达到m15、m20水泥砂浆强度要求,微型桩的理论扩散半径要求为0.5~0.7倍的钢花管中心间距。注浆材料一般选用纯水泥浆或水泥砂浆,土质软弱围岩注浆压力一般2~3mpa,石质节理裂隙发育破碎围岩一般3~4mpa,根据成桩强度需要甚至可以达到10mpa以上。

31.微型桩注浆钢管3管身设置有管壁出浆孔11,头部设置有端部出浆孔12,尾部设置有加劲箍14。微型桩注浆钢管3尾部位于微型桩导向钢管4内的部分具有外壁车丝13,对应的微型桩导向钢管4内设置有内螺纹,二者通过螺纹连接。

32.纵向相邻的型钢拱架1之间连接有拱架纵向连接钢筋6。

33.本实用新型配合采用多台阶工法开挖,在每个台阶墙脚的拱架接头附近设置微型桩。微型桩可采用单排或多排,为了达到群桩效应,一般是每榀拱架墙脚都需要4根微型桩,微型桩长度一般400~600cm,微型桩钻孔用钻机或者风钻成孔,钻头直径一般50~100mm左右。

34.本实用新型所用钢管有标准的φ42

×

4mm、φ50

×

5mm、φ76

×

6mm以及φ89

×

8mm等,此钢管顶部50cm左右管外加工成螺纹,螺纹是自锁和连接注浆设备的一部分,其余部分管壁四周都设有注浆孔眼,孔眼直径10~15mm,间距是10

×

10cm梅花状,确保浆液从管内进入四周的软弱围岩。钢管内一个是高强塑料注浆管,长度一般要延伸到钻孔底部并外露出钻孔孔口约20cm,另一个是排气管,排气管长度一般约50cm,排气管的材料也可以用高强塑料管代替。

35.参见附图,本实用新型的施工过程为:上台阶开挖,所有连接件事先连接在拱架墙脚的两侧,安装上台阶拱架;在上下两节拱架的接头部位,采用钻孔用钻机或者风钻通过套管直接定向钻孔,成孔直径一般大于φ42~89mm钢管管径,孔深约4~6m;钻孔完成后,用高压风清除孔底浮渣,然后安装φ42~89mm钢管,安装止浆塞、排气孔和注浆管等;高压注浆,土质软弱围岩注浆压力一般2~3mpa,石质节理裂隙发育破碎围岩一般3~4mpa,通过高压注浆或劈裂式注浆形成微型桩,并可在钻孔底部形成扩散半径至少约40cm以上的球形加固体。微型桩的注浆材料采用纯水泥浆或者水泥砂浆,理论扩散半径内强度应达到m15、m20水泥砂浆强度要求。拱架一般是h型钢或者工字钢。这样完成了一个微型桩的施工与安装,就形成隧道初期支护与微型桩组合结构,然后再循环作业。这种新型组合结构关键可以预防初期支护落拱,危及隧道施工安全,在各种工况下结构承载100%围岩压力,最终实现机械化配套隧道施工新技术。

36.本实用新型涉及的一种隧道初期支护与微型桩组合结构,初期支护本身具有承载围岩压力荷载的能力,初期支护和微型桩组合结构共同受力,将初期支护中拱架与微型桩牢牢咬合连接在一起约束墙脚变形。如果采用本实用新型对隧道初期支护每个台阶墙脚进行约束加固,那么不论隧道断面大小,一律采用多台阶工法,不再采用其它分部开挖等工法,该组合结构大大提高了初期支护结构承载能力且防止墙脚变形,在确保结构安全的条件下,从而大大提高了机械设备工作效率,最终实现机械化配套隧道施工新技术。

37.本实用新型的内容不限于实施例所列举,本领域普通技术人员通过阅读本实用新型说明书而对本实用新型技术方案采取的任何等效的变换,均为本实用新型的权利要求所涵盖。

- 还没有人留言评论。精彩留言会获得点赞!